材料去除

物料搬运机器人

机器人材料处理的新应用解决了技术短缺问题

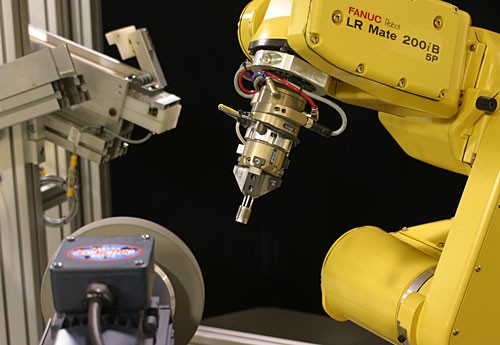

切割、修剪和机械加工是机器人最新的应用领域,随着回流步伐的加快,它们的出现及时地帮助解决了迫在眉睫的技能短缺问题。

几十年来,制造企业一直在使用机器人进行材料处理、焊接和喷漆,但在力控制和机器视觉方面取得了进步,使机器人的应用范围超出了一些专门的材料去除任务。

然而,今天,机器人正在切割汽车主衬织物,修剪塑料模具上的闪光,抛光模具和冲压模具。油漆剥离和表面准备也证明是一个很好的应用领域——即使是一些轻加工任务也可以由机器人在切削力较低的情况下完成,如对木材或铝进行加工。

修整和去毛刺更为复杂,需要力控和视觉来处理要去除的材料的尺寸和位置的变化。特别是在去毛刺方面,新型柔顺的刀架可以更好地控制切削载荷和方向,创造更干净、更一致的边缘。与去毛刺相关的是模具抛光——与最熟练的操作人员相比,机器人重复遵循一条路径的能力会带来更好的一致性,这意味着从多个模具中出来的零件的可变性更小。

机器人材料移除的好处

机器人移除材料并不意味着机器人必须手持工具。在许多应用中,当机器人抓住工件并将其放到固定的工具上时,工作效果会更好。通过允许机器人执行多个操作,这增加了灵活性。

例如,机器人可以从模具中取出塑料模具,然后将其通过修整工具去除多余的闪光。接下来的步骤可能是把它移到喷嘴下,点一颗密封胶或粘合剂,然后把它放在出料传送带上。

的优点:

- 机器人去除材料的最大吸引力之一是,与人类执行相同任务相比,它具有更高的重复性。这就降低了与质量相关的成本,比如报废、返工、投诉和更一致的产品。

- 另一个优势是减少了消耗品的支出——消除了人为因素意味着工具的磨损率更低、更可预测。

- 个人防护装备(PPE)的成本也下降了,因为对防护眼镜和耳罩的需求减少了。

- 此外,在健康和安全方面,修剪和去毛刺通常是导致重复性劳损的原因(包括“白手指振动”),因此自动化降低了这种风险。

然而,对许多制造商来说,使用机器人进行切割、修剪和加工的最大单一好处是能够克服技能短缺的问题。这些工作的人员流动率通常很高,但需要时间来培养必要的技能。对于那些希望保持增长的公司来说,机器人去除材料是可行之路。

讨论知道自动化的机会或者发现新的: